| Galaxy Note 7: Wie es zum Kurzschluss kam |

|

26.01.2017 um 12:30 Uhr - Pow3rBust3r

Kommentare (0)

|

Samsung hat gehörigen Aufwand betrieben, um die Ursache der Selbstentzündung seines Top-Modells zu finden. Neben Samsung selbst führten der TÜV Rheinland sowie die Prüflabore UL und Exponent Untersuchungen durch. Insgesamt wurden 300.000 Note 7 getestet.

Das Überprüfen der Stift-Smartphones wurde dadurch verkompliziert, dass sowohl die erste Version als auch die Austauschversion des Stift-Smartphones mit einem anderen Akkutypen betroffen waren. Für die Tests hat Samsung eine große Lade- und Entladephalanx gebaut. Dort wurden Lade- und Entladezyklen mit und ohne Schnelllademodus, drahtgebunden und drahtlos, mit und ohne rückseitiger Abdeckung, und mit unterschiedlichen Volt- und Ampere-Werten durchgeführt. Auch die elektrische Leistung bei Betrieb des neuen Iris-Scanners wurde nachgemessen. Zudem wurden Situationen übermäßigen Stromverbrauchs gesucht. Die Prüfer haben dazu verschiedene vorinstallierte und heruntergeladene Apps eingesetzt, auch unter ungewöhnlichen Software-Zuständen.

Insgesamt haben den Angaben zufolge seit dem Herbst 700 Techniker über 200.000 Galaxy Note 7 und mehr als 30.000 Akkus in die Mangel genommen. Bei den diversen Tests zeigten sowohl beide Versionen des Galaxy Note 7 als auch beide Akku-Versionen eine rasante Hitzeentwicklung. Es sollen sich aber keine erkennbaren Korrelationen zu bestimmten Testszenarien gezeigt haben. Auch die Untersuchung der Qualitätssicherung von Komponenten, Zusammenbau und Logistik hat keine Fehler aufgezeigt.

Beide Akkutypen mit Fehlern

Weil die enorme Hitze auch bei den ohne Smartphones getesteten Akkus aufzutreten pflegte, konzentrierten sich die folgenden Tests auf die Akkus. Bei der ursprünglichen Akkuversion wurden Schäden am Isoliermaterial rund um die Kathode gefunden, was zu Kurzschlüssen geführt haben soll.

Der Typ A stammt von der Samsung-Tochter SDI

Der unter einem anderen Fehler leidende Akkutyp B stammt vom chinesischen Produzenten ATL.

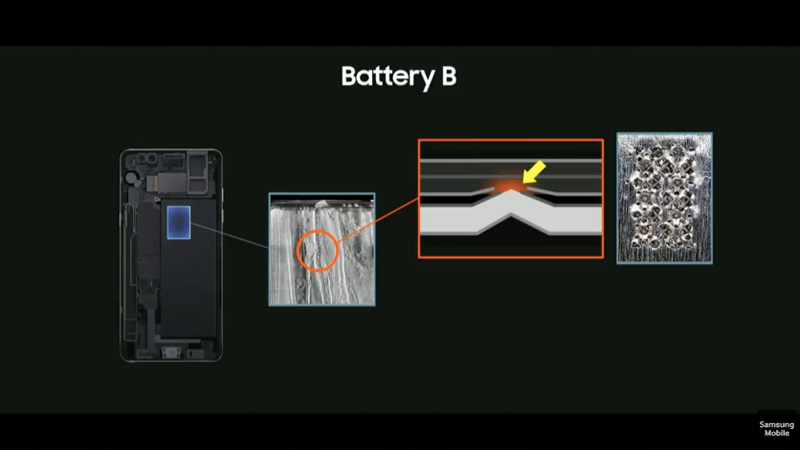

Bei den für das zwischenzeitliche Austauschprogramm eingesetzten Akkus fand Samsung geschmolzenes Kupfer auf der Anode und außerdem ungewöhnlich hochstehende Schweißpunkte. Darüber hinaus soll in einem Teil der Akkuserie ein vorgesehenes Isolierband gefehlt haben.

Verbogene Ecken, scharfe Kanten

Das von Samsung beauftragte Prüflabor UL nahm zehn hitzegeschädigte Note 7 der ersten Variante auseinander und untersuchte 110 neue Akkus. Dabei fand es verbogene Akku-Ecken sowie zu dünne Isolationsschichten. In Verbindung mit mechanischem Stress, begünstigt durch die hohe Energiedichte, könne das zu Kurzschlüssen führen. Warum die Ecken aber verbogen sind, müsste durch weitere Untersuchungen geklärt werden, meinte Sajeev Jesudas von UL.

Auch die zweite Note-7-Version kam zu UL. Wiederum wurden zehn hitzegeschädigte Note 7 von diversen Kunden begutachtet. Dazu kamen 40 Neugeräte und über 350 neue Akkus. Mit dem von Samsung mitgelieferten Ladegerät blieben alle Akkus innerhalb der vorgegebenen Performance-Werte für Temperatur, Strom und Spannung. Dennoch fanden sich Kurzschlüsse an unterschiedlichen Stellen. Sie beruhen wohl auf einer Kombination aus fehlendem Isoliermaterial, grundsätzlich dünnen Nichtleitern und den scharfen Kanten hoher Schweißpunkte.

TÜV: Transport und Einbau der Akkus nicht die Ursache

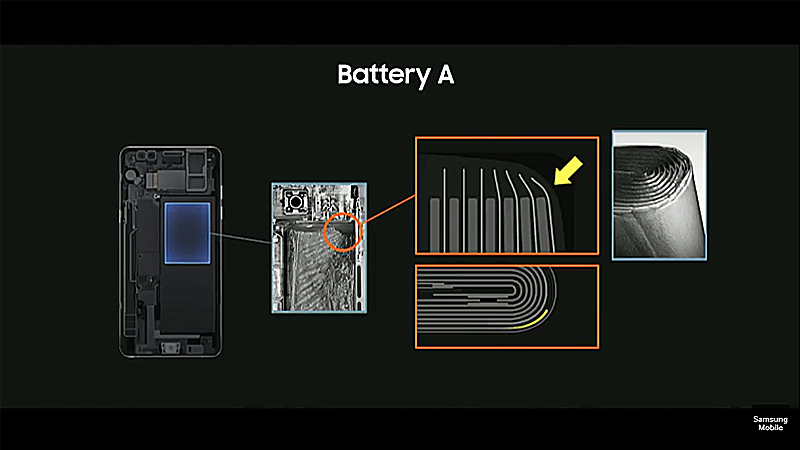

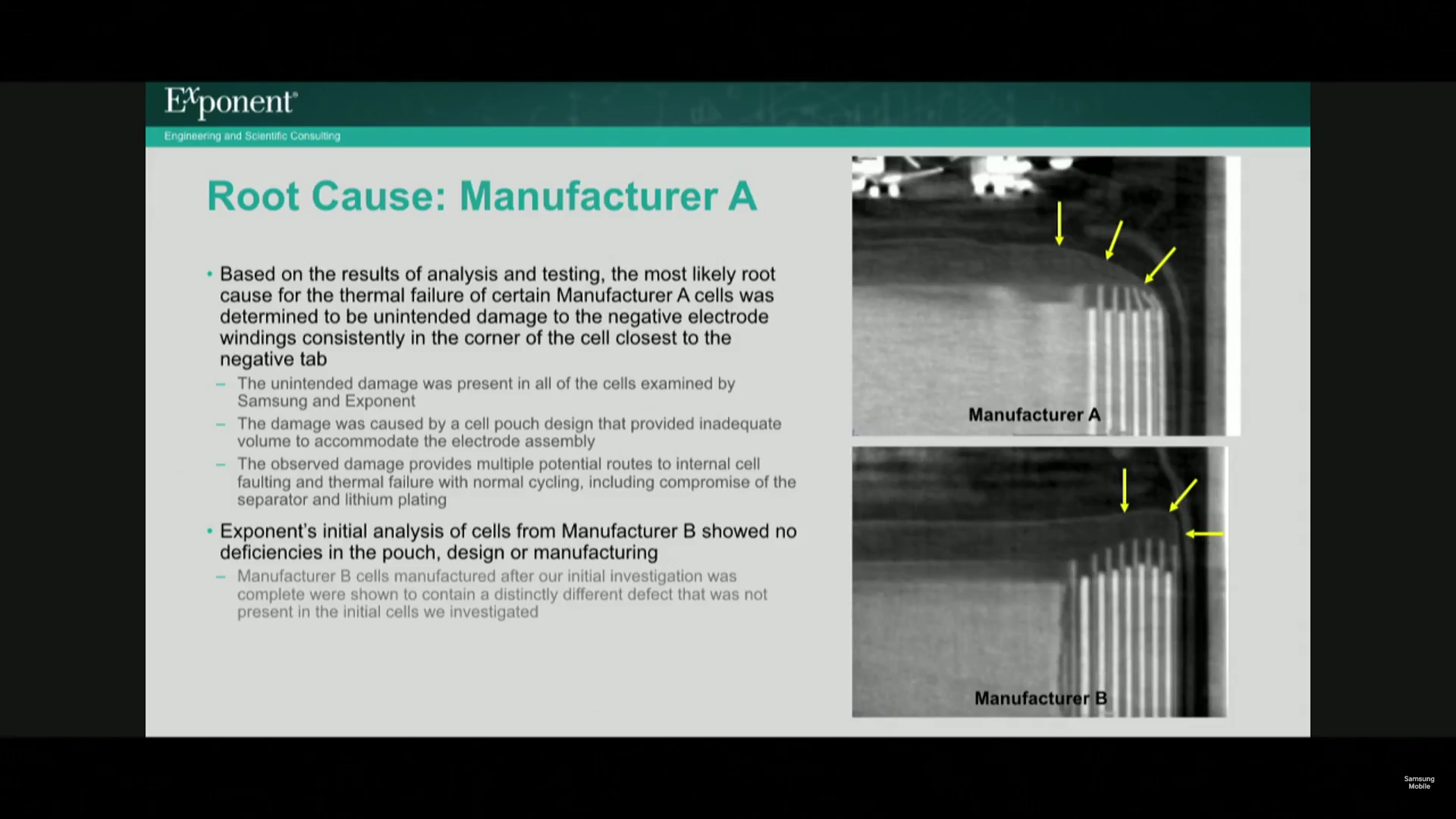

Für die Firma Exponent, die ebenfalls von Samsung mit einer Untersuchung beauftragt worden war, präsentierte Kevin White Ergebnisse. Die Außenhülle des ursprünglichen Akkus habe dem Innenleben nicht genug Raum gelassen. Dadurch seien die Elektroden verbogen worden.

Die Röntgenbilder des Prüflabors Exponent zeigen die eingedrückten Ecken des Akkutyps A.

Bei der zweiten Akkuserie fand Exponent beschädigtes Isoliermaterial, was zu Kurzschlüssen führte. Außerdem fanden die Techniker beschädigte Beschichtungen der Anoden, wo sich Lithium angesammelt hatte. Auch das kann Kurzschlüsse verursachen. Dazu kam noch die schlechte Schweißqualität. Weil sich Akkus beim Laden ausdehnen und zusammenziehen, führt auch das zu Problemen. Die Elektronik der Handys trage keine Schuld, betonte White.

Der TÜV Rheinland untersuchte Fabriken in Korea, China und Vietnam. Er begutachtete den Zusammenbau der Handys und führte Tests an dort entnommenen Geräten durch. Außerdem wurden bei Straßentransporten von China nach Vietnam Sensoren mitgeschickt, die Temperatur, Luftfeuchtigkeit, mechanischen Stress, Beschleunigungen und geographische Koordinaten aufzeichneten. Damit konnten dann im Labor die Transportbedingungen der Lieferungen während unterschiedlichen Jahreszeiten simuliert werden. Die Akkus bestanden aber alle Tests des TÜV Rheinland.

Akku-Beirat, Acht-Punkte-Programm, Rahmen um Akkus

Samsungs DJ Koh informierte über eine Reihe künftig vorbeugender Maßnahmen seines Unternehmens. Ein Beirat aus drei US-Professoren und einem einschlägigen Consulter soll Samsung hinsichtlich Akkus beraten. Es soll neue Sicherheitsprotokolle schon von Entwicklung und Materialauswahl an geben.

Neue Geräte werden mehr Raum für die Akkus lassen, sodass ein zusätzlicher Rahmen Platz findet. Er soll die Akkus besser vor Beschädigung schützen, wenn das Gerät bei einem Fall aufschlägt. Auch in der Ladesoftware werden die Sicherheitsparameter hinsichtlich Stromstärke, Temperatur und Ladedauer verbessert.

Ein zusätzliches Acht-Punkte-Programm soll den Produktionsprozess überwachen. Dazu zählen Röntgenaufnahmen und das Auseinandernehmen von zufällig ausgewählten Stücken sowie große Lade-Entlade-Tests von Akkus und Geräten während der Produktion. Nach der Produktion soll es Tests geben, die zwei Wochen dauernde unterschiedliche Nutzungsszenarien nachstellen. Schließlich wurden neue Schulungsprogramme für alle Mitarbeiter erarbeitet, die mit Akkus umgehen.

Analyse: Schlamperei bei der Qualitätskontrolle Eine Analyse von Florian Müssig

Auch wenn Samsung viele Fakten präsentiert, so bleibt eine wichtige Frage doch unbeantwortet: Wie konnte es passieren, dass sich sowohl bei den ursprünglichen SDI-Akkus auch auch bei den ATL-Akkus der Austauschgeräte schwerwiegende Fertigungsfehler einschleichen konnten und diese während der gesamten Qualitätskontrolle nicht aufgefallen sind? Sollte die Produktion möglichst schnell anlaufen, oder wurden mögliche Überprüfungen aus Kostengründen verworfen? Dies wird wohl dauerhaft unbeantwortet bleiben.

Der Fingerzeig auf die Zulieferer – "die sind Schuld" – wirkt etwas unbeholfen: Samsung wollte ein High-End-Smartphone mit fest eingebautem Akku auf den Markt bringen und hätte demnach auch die Qualitätssicherung für das Gesamtobjekt sicherstellen müssen. Dazu gehört explizit die Überprüfung der Qualität von zugelieferten Komponenten wie den Akkus. Dass Samsung diese erst jetzt nach den Note-7-Desaster forciert, ist angesichts der grundsätzlichen Gefahr, die Lithium-Ionen-Akkus bergen, erschreckend: Wie auch immer geartete mechanische Beschädigungen oder Fertigungsfehler sind altbekannte Ursachen für einen Thermal Runaway, die unter allen Umständen vermieden werden müssen.

Und zumindest bei den ATL-Akkus dürfte der Qualitätssicherung eine geringere Priorität eingeräumt worden sein als dem Zeitdruck, möglichst schnell Austauschgeräte an betroffene Kunden zu liefern. Eine Fertigungsstraße für eine maßgeschneiderte Komponente wie den Akku lässt sich aber nicht von jetzt auf gleich mit einer viel höherer Kapazität fahren, ohne dass es dabei zu Qualitätseinbußen kommt. Ergo hätten diese Akkus besonders genau unter die Lupe genommen werden müssen.

Augenwischerei

Der zusätzliche Platz für einen Rahmen um den Akku, den künftige Smartphones haben sollen, ist an sich eine tolle Sache. Mit den Akkuproblemen des Galaxy Note 7 hat er aber nichts zu tun, da er nur Schäden verhindern soll, die durch Unachtsamkeiten des Nutzers entstehen. Bei den ab Werk vorgeschädigten Note-7-Akkus hätte er nichts geholfen – sie wären trotz internem Schutzrahmen in Brand geraten.

Auch bleibt abzuwarten, wieviel Gewicht Samsung dem nun einberufenen externen Beirat einräumt und vor allem, ob dieser Einblick in die Interna der Produktionskette bekommt. Die Note-7-Probleme entstanden schließlich nicht wegen Entwicklungsfehlern oder neuen Akkumaterialien, sondern laut Samsung bei Fertigungsfehlern, die Zulieferer zu verantworten haben.

Immerhin: Der präsentierte Acht-Punkte-Plan dient ausschließlich der Qualitätssicherung, damit sich solch ein Desaster nicht noch einmal wiederholt. Massenhaft fehlerhafte, weil beschädigte Akkus können solche aufwändigen Kontrollen bei genügend engem Raster und geschulten Mitarbeitern nicht passieren. Hier zeigt Samsung, dass man aus dem Note-7-Debakel gelernt hat. Künftig dürften Samsung-Smartphones also wieder mit anderen Aspekten von sich reden machen – auch das Galaxy Note 7 war abgesehen vom Akku ja ein tolles Gerät.

|

| Link: heise.de |

| Bitte Login benutzen, um Kommentare zu schreiben. |